可靠度试验

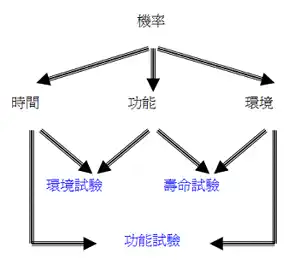

美国DoD在1957年成立电子设备可靠度顾问小组,对“可靠度”一词,做出清楚的定义,定义如下---可靠度—对象在既定的时间内(T),在特定的使用条件下(Stress),执行特定功能(Function),并圆满达成任务的机率(Possibility)。或称未发生故障的机(Probability of Survival)。 |

|

环境是影响可靠度的最大因素 可靠度的四大要素来达成试验 |

|

|

|

试验规划拟定原则:

| |

试验规格哪里来?

|

|

可靠度试验的八个阶段

|

|

试验程序

|

|